WISSEN - Warum 3d-druck?

Formfreiheit in der Konstruktion

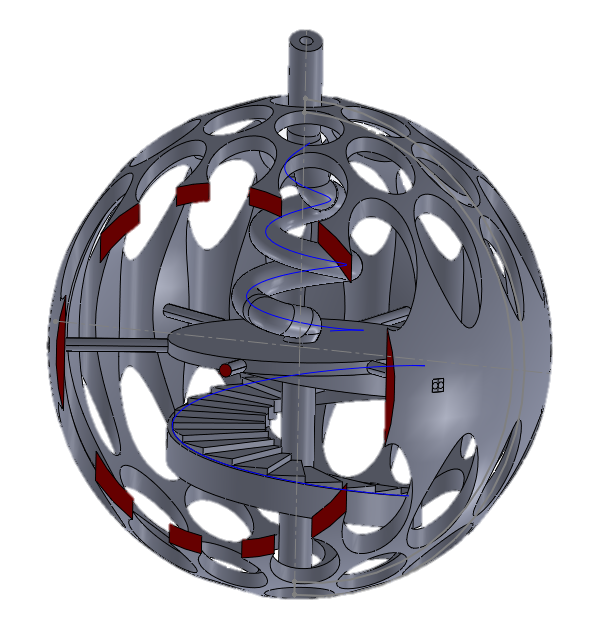

Gemeinsamkeit aller 3D-Druck Verfahren – SLS SLA FDM – ist die Möglichkeit der unbegrenzten Formgebung infolgedessen die Machbarbarkeit von Teilen weit über die klassischen Herstellverfahren wie Gießen, Schmieden, Fräsen, Drehen oder Bohren hinausgeht.

- Hohlräume und Hinterschneidungen die aus Gusskörpern nicht ausgeformt werden können.

- Herstellung komplexer, feingliedriger oder verschachtelter Teile.

- verwundene optimierte (Kühl)kanäle die mit geraden Bohrern nicht erstellt werden können.

- federleichte Einzelstücke mit innerer Wabenstruktur in einem Arbeitsgang gefertigt oder

- Prototypen und Kleinserien wirtschaftlicher als im Spritzgussverfahren erstellbar.

Unschlagbar im Prototypenbau

- extrem schnell, Entfall von Formenbau und CNC Programmierung bei Prototypen.

- wesentliche raschere Konstruktion.

- Beschleunigung der internen Kommunikation.

(frühzeitige Einbindung von Verkauf, Sicherheitstechnik, Verpackung, Marketing, Kunden…). - rasche und flexible Änderungen/Anpassungen.

- raschere Produkteinführungen.

- kleine Serien unter Entfall von Werkzeugbau möglich.<br/>

Kontaktieren Sie uns mit Ihren Plänen und Ideen, wir beraten Sie gerne betreffend richtiger Konstruktion und Dateiaufbau in allen 3D-Druck Verfahren wie SLS SLA und FDM. Erforderliche Spiele, Fertigungstoleranzen, Baulage sowie richtige Vermeidung von Stützstrukturen tragen zu einem erfolgreichen 3D Druck Ergebnis bei. Unsere eigenständige Designabteilung ist ebenfalls gerne bereit Ihre Projekte zu unterstützen.

FDM - SLA - SLS

FDM - Verfahren (FUSED DEPOSITION MODELLING)

Unter den 3D-Druck Verfahren SLS, SLA und FDM ist Fused Deposition Modelling (auch als FFF Fused Filament Fabrication bezeichnet) ein rein mechanisches und daher (scheinbar) technisch einfaches Fertigungsverfahren innerhalb der 3D Druck Verfahren.

3D Druck mittels FDM kann einerseits mit einfachen DIY Druckern in guter Qualität erzeugt werden, andererseits allerdings unterliegt dieses Verfahren den meisten Einflussfaktoren. Es muss mit viel Erfahrung und Zeitaufwand für jeden einzelnen konstruktiv unterschiedlichen Bauteil optimiert werden.

Technik – FDM Verfahren

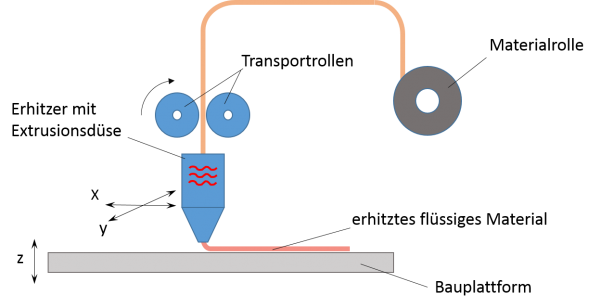

Das FDM-Verfahren ist ein „Extrusionsverfahren“ bei welchem thermoplastisches Grundmaterial in Drahtform zugeführt wird. Das Aufschmelzen erfolgt in einer beheizten Düse. Der Werkstoff wird bis zum Erreichen des Düsenausgangs in einem Temperaturbereich von meist 200o – 300o C aufgeschmolzen und durch einen üblichen Düsenquerschnitt ab 0,2 mm extrudiert.

Für den Aufbau der einzelnen Schicht im Rahmen der generativen Fertigung wird die Düse durch Linearantriebe bewegt. Mittels Schrittmotoren – Zahnrad – Zahnriemen in x- und y-Richtung, um die Konturen und Flächen mit Material zu belegen.

Wesentlich ist die Volumskonstanz. D.h. die Düse muss sich mit derselben Geschwindigkeit bewegen, mit welcher das Material durch die Düse austritt. Damit wird Materialstau beim Schichtaufbau vermieden.

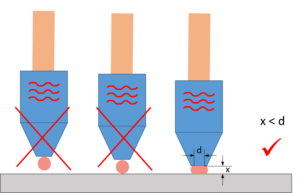

Der Abstand zwischen Düsenausgang und Bauplattform ist kleiner als der Querschnitt des austretenden Materials (nahezu Düsenquerschnitt). Dadurch kommt es zu einem Aufquetschen des Baufadens sowie zu einer optimalen Verbindung mit der darunter liegenden Bauschicht.

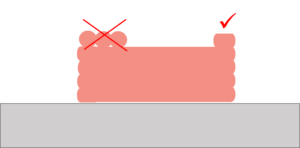

Wichtig ist, den Abstand zur Bauplattform exakt gleich z u halten. Die so entstehenden

u halten. Die so entstehenden

extrudierten Kunststofffäden, welche von rundem Düsenaustrittsquerschnitt in „flachen“ Auftragsquerschnitt verformt werden, haben dadurch gleiche Abmaße. Andernfalls nehmen die Fäden

im Quermaß ab- oder zu oder liegen sogar nur lose auf. Ein maximaler Abstand Düse/Bauplattform

bzw. Werkstück muss damit unter dem Abmaß des Düsenquerschnitts liegen.

Ein minimaler Abstand zwischen Düse und Bauplattform ist durch die Viskosität des verarbeiteten Materials gegeben, damit der Extrusionsfaden nicht abreißt.

Vorteile

- Einfache Technik,

- weitgehend massive Materialstruktur,

- Eigenschaften des Ausgangsmaterials werden beibehalten (ähnlich Serienfertigung),

- Große Materialmengen / Zeit,

- Keine Lösungsmittel, 100% Materialverwendung

- hohle Leichtbauweise möglich

Nachteile

- merkliche, nicht verhinderbare Auswirkung der Stufenstruktur in flachen Flächen

- daher teilweise „schlechtere“ Oberflächenqualität als in anderen 3D-Verfahren,

- mögliche Fadenbildung,

- Absatzproblem an Anfang- und Endung je Schicht,

- Grenzen der Auflösung im Bereich 0,1 – 0,2 mm,

- Düsenreinigung erforderlich,

- Stützstrukturen bei überhängenden Teilen erforderlich,

- Nachbesserung, 2. Arbeitsgang bei Stützstrukturen erforderlich,

- bedingt Hohlräume aufgrund erforderlicher Stützstrukturen möglich,

- Luft- und Gaseinschlüsse (Festigkeitsgrenzen),

- Verarbeitungsprobleme bei Wasseraufnahme des Grundmaterials

LL - Verfahren (LASER LITHOGRAFIE)

3D Druckverfahren auf Basis von Lithografie, sind generative Fertigungsmethoden durch welche flüssige monomere Grundstoffe meist mittels UV-Lichteinwirkung aushärten. Es wird Energie durch UV-Licht (meist blaue Laser oder DLPs) in das harzartige flüssige Grundmaterial eingebracht. Infolgedessen startet die chemische Polymerisation, also Umwandlung in die für Kunststoffe üblichen langen Molekülketten mit festem Aggregatzustand.

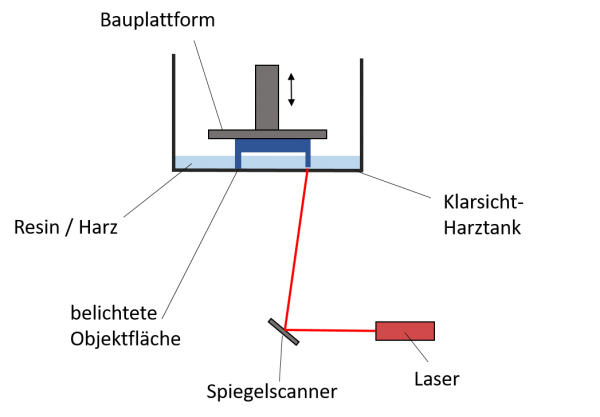

Technik – SLA Verfahren

Bei Laser Lithografie erfolgt die Steuerung des hochpräzisen Lasers je nach Qualität des Systems mittels linearer Achsen (Scanner) oder über Spiegel-/Linsensysteme mittels Galvanometer. Beamertechnik kommt bei schnellen Systemen zum Einsatz.

Auch bei diesem 3D Herstellverfahren kommt es zu dem für 3D Druck charakteristischen schichtweisen Aufbau von Objekten auf einer Bauplattform, die sich in den Harz ähnlichen flüssigen Rohstoff senkt. Die erforderliche Schichtdicke ergibt sich aus dem verbleibenden Abstand zwischen Bauplatform bzw. letzter Werkstückschicht und transparentem Behälterboden.

Erfahrungsgemäß wird bei den Laserlithografie-Systemen die höchste Herstellgenauigkeit aller 3D-Drucksysteme sowie eine optisch völlig glatte Oberfläche erreicht.

Eine Nachbehandlung in einer UV-Lichtkammer ist bei diesem 3D-Verfahren sehr oft erforderlich. Waschen mittels Alkohol oder speziellen Lösungsmitteln entfernt zuvor nicht gehärtetes Harz. Beim Härtevorgang treten wie auch beim FDM oder SLS Verfahren Schwund und Verzug auf. Konstruktion, Materialkenntnis und Anwendungserfahrung, wie z.B. das Setzen von Stützstrukturen sind demzufolge für die Ergebnisgenauigkeit entscheidend.

Vorteile

- Hohe Maßgenauigkeit

- Feinheit und höchster Detailierungsgrad (Eignung für Kleinstbauteile)

- dünne Wandstärken möglich

- hohe Oberflächengüte

- Große Materialvielfalt

- biologische und gummiartige Materialien werden angeboten. Polymer ist nur mehr „Bindemittel“

- „hitzebeständige“ Kunststoffe

Nachteile

- Prozess der Aushärtung „nie“ abgeschlossen, Alterung durch UV-Licht

- Nacharbeitsprozess (mind. 2-3 stufiges Verfahren) Entfernung der „Stützen“ – hoher Reinigungsaufwand und Nachhärtung

- flüssige Grundmaterialien sind oft als Sondermüll zu behandeln

- Lösungsmittel zur Nachbearbeitung erforderlich

- Hohlräume (ohne Öffnungen) nur bedingt möglich

SLS - Verfahren (SELECTIVE LASER SINTERING)

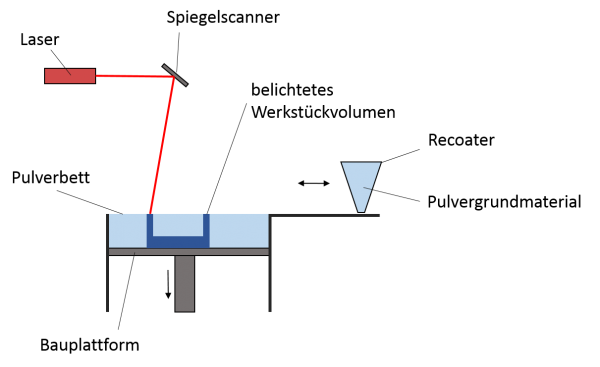

Beim 3D Druckverfahren des SLS – selektiven Lasersinterns – wird in einer wenige Mikrometer (µm) dicken Pulverschicht die Kontur und Querschnittsfläche des Fertigungsteiles gezielt /selektiv aufgeschmolzen. Dies erfolgt mittels eines gelenkten Laserstrahls.

Die nächstfolgende Pulverschicht wird bei diesem additiven 3D Fertigungsverfahren in der gewünschten Schichtstärke mechanisch abgestreift und der Belichtungsvorgang beginnt neuerlich.

Technik – SLS Verfahren

Beim SLS – selektive Laser Sintering – entsteht schichtweise ein Pulverbett aus einem Granulat mit einer Feinheit von 20-60 µm. Laserleistung und Strahldurchmesser können variiert werden.

Das Werkstück bleibt bis zuletzt gänzlich im Pulvermaterial eingebettet. Dementsprechend können Stützstrukturen teilweise entfallen. Der Aufbau des Bauobjektes ist massiv und weist ein sehr homogenes Gefüge auf.

Um die Laserleistung für die Energieeinbringung gering zu halten und die Baugeschwindigkeit zu erhöhen (Dauer des Aufschmelzens) wird der Bauraum (Prozesskammer) auf rd. 170oC vorgewärmt.

Zur Vermeidung von unerwünschten Sauerstoffreaktionen zwischen Grundmaterial und Umgebung, findet der Bauprozess unter Stickstoff- oder Schutzgasatmosphäre statt.

Vorteile

- hohe Genauigkeiten erzielbar

- stabiler Prozess durch Ausschluss äußerer Einflüsse

- dadurch homogenes Gefüge und hohe Festigkeit

- hoher Prozesseinfluss in Richtung gewünschter Eigenschaften wie z.B. Elastizität möglich

- Eignung für Serienfertigung

Nachteile

- langes Vorwärmen und Abkühlen

- Pelzbildung mit Einfluss auf die Maßgenauigkeit

- Nachbehandlung zur Pelzbeseitigung – manuell aufwendig

- Abrundung der Kanten durch Nachbearbeitung wie „Glaskörperstrahlen“

- Abkühlprozess kann problematisch sein – Verzug

- Innenhohlräume nur bedingt reinigbar – medizinisch daher kaum geeignet